세계신발연감(World Footwear Yearbook)에 의하면, 전 세계적으로 매년 200억~240억 켤레의 신발이 생산된다고 한다. 그 중 상당한 수가 결국 쓰레기 매립지로 간다. 구체적으로는 매년 230억 켤레의 신발이 만들어지고 220억 켤레가 매립지에 버려진다.

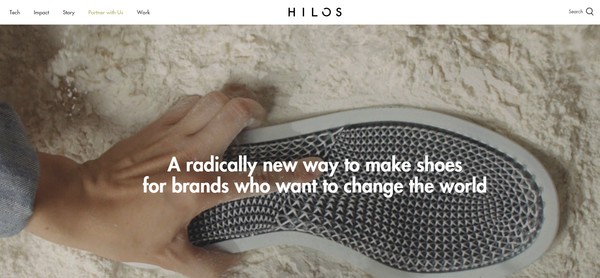

3년 전 미국 오리건주 포틀랜드에서 창업한 스타트업, 하일로스(Hilos)를 그린비즈가 19일(현지시각) 소개했다. 하일로스는 3D 프린팅 기술로 실내용 슬리퍼, 샌들 등을 주문 제작하는 기업이다.

스탈 CEO는 전통적인 제조 모델에서 관찰한 폐기물의 어마어마한 양을 보고 동기 부여가 됐다고 했다. 신발과 의류 생산을 위한 많은 기계들은 100년 동안 재설계되지 않았다. 스탈 CEO는 값싼 해외 노동력과 폐기물을 무시했기 때문에 혁신이 이루어지지 않았다고 설명했다. 그러나 스탈 CEO는 "이것은 해결하지 못할 너무 큰 문제"라고 그린비즈에 말했다.

3월에 하일로스는 3D 프린팅 기술을 사용한 신발 생산 규칙을 다시 작성하는 과정을 위해 초기 자금으로 300만 달러(약 39억원)를 조달했다. 하일로스의 투자자 중에는 나이키 출신의 전직 임원 두 명도 있다. 하일로스는 3D 프린팅을 사용하여 신발의 플랫폼(개인적인 발자국의 타격을 받는 부분, 즉 탄소 부분)이 만들어지는 방식과 상부 부분에 부착되는 방식을 바꿨다.

스탈 CEO는 3D 프린터를 완전히 소유하지는 않고 대신 캘리포니아와 미시간에 있는 자사 시설을 사용하여 GKN Additive와 파트너 관계를 맺고 있다. GKN Additive는 세계 최대 규모의 산업용 3D 프린터와 항공, 자동차, 산업, 의료, 국방, 전자, 소비자 제품 등을 위한 혁신적인 디지털 솔루션을 갖추고 있다.

접착제로 붙이지 않고 3D 프린팅으로 하나의 부품으로 신발 제작

하일로스의 프린팅 플랫폼은 여러 층을 접착제로 붙이거나 접착제로 조립하는 것이 아니라 깔창, 중간 밑창, 밑창 및 뒤꿈치를 결합한 하나의 부품으로 제작된다. 하일로스가 이 구성 요소를 설계했기 때문에 신발의 상부는 케이블을 사용하여 부착할 수 있다.

스탈 CEO에 따르면 이러한 생산 방식에는 ▲유해 접착제의 사용량을 줄임 ▲필요한 부품의 수를 신발 한 켤레당 평균 65개에서 단 5개의 구성요소로 대폭 줄이고, 조립에 필요한 단계 수가 360개에서 12개로 줄어들고 노동시간도 4분의 1로 줄어듬 ▲주문형 생산이 가능해서 재고 걱정이 없음 ▲수명이 다했을 때 분해가 쉽다는 장점이 있다.

이 방식으로 물 99%, 온실가스 배출 48%, 탄소 29% 줄여

하일로스가 제품을 만드는 기술은 먼저 ▲설계(독점적인 알고리즘을 사용하여 신속하게 설계) ▲제조(온디맨드 방식으로 제조해서 인터넷으로 주문 후 72시간 내에 배송) ▲성능( 적층 기술을 최대한 활용해서 발을 편안하게 하고 신발 자체의 마모를 줄임) ▲전통적인 부분을 3D 프린팅으로 결합해서 만들고 분해가 쉬워서 매립지에 남지 않도록 재활용이 가능하다.

하일로스는 미국 예일대 비즈니스 및 환경 센터, BASF, HP 및 적층 제조 기술과 협력하여 이러한 접근 방식에 대한 환경 영향 분석까지 계산했다. 분석 결과, 전통적인 제조업에 비해 ▲물 소비를 최대 99%까지 줄이고, ▲온실 가스 배출은 48%까지 줄이고, ▲CO2는 약 29% 감소하는 것으로 나타났다.

부품별로 경쟁사인 헬름(Helm)의 신발의 배출량과 비교해보면 3D 프린팅의 배출량이 실제로는 10%에서 17% 더 높다는 분석 결과가 나왔다. 신발의 완전한 조립을 고려해야 3D 프린팅의 전반적인 탄소 효율성이 두드러진다는 분석이 나왔다.